ミス・ロス・ムダの本当の恐ろしさ…

皆さんは、会社の経営が順調かどうかを、どこを見て判断していますか?

売上や利益が伸びているから、 顧客の数が増えているから、経営がうまく行っている?

私は、最終的にはキャッシュの増減で経営の良し悪しを判断すべきだと思います。

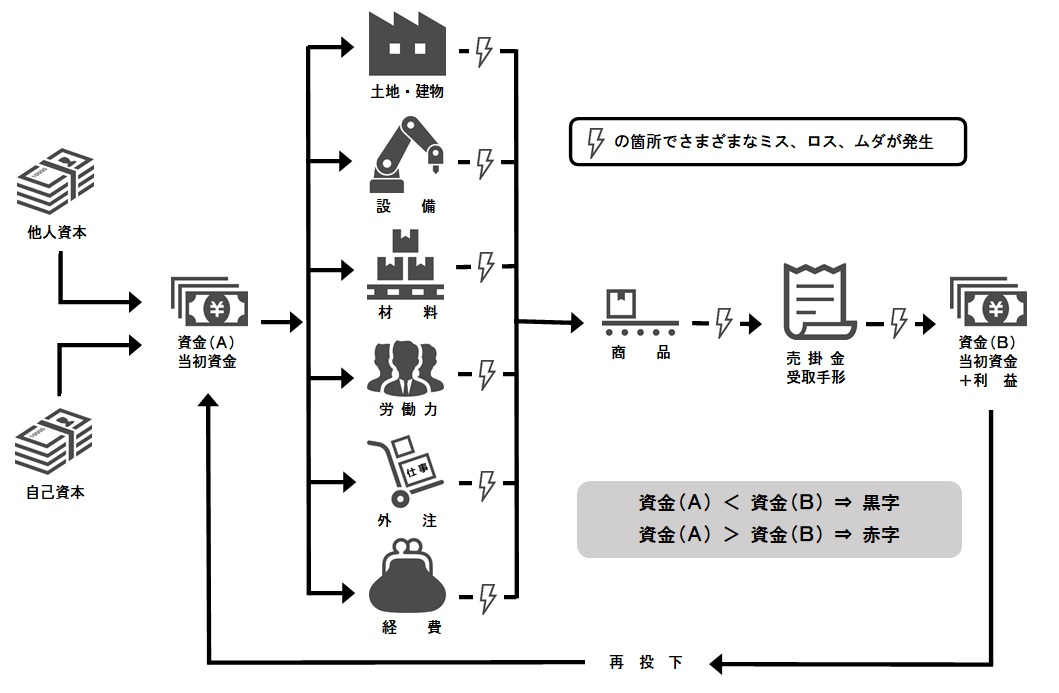

次の図をご覧ください。

私たち経営者は、資金を集めてきて、モノやヒトに投資して利益を得ています。

集めた資金を元手に、工場を建て、機械や設備を導入し、従業員を雇い、原材料を仕入れて商品を作ります。作った商品を販売し、売掛金や受取手形を経由して資金を回収し、次の元手に充てます。

この、資金(A)→資金(B)→資金(A)→資金(B)→ …の循環を「総資本回転」といい、資金(A)→資金(B)のサイクルが1年間で何回発生するかを示すのが「総資本回転率」という指標です。

この数値が低いということは、資金を投下してから回収するまでに時間がかかっていることを意味します。社内の至る所で、ミス・ロス・ムダが発生し資金が滞っている状態です。

必要な資金が足りなくなってくると、経営者は反射的に売上を伸ばそうとします。

たくさん作って、たくさん売ろうとします。

通常の会社は売上の回収よりも仕入代金の支払いのほうが時期的に先に到来しますから、ますます資金が足りなくなります。そして、手元のキャッシュを取り崩すのを嫌がり、銀行借入に頼るようになります。

一方で、たとえ、それが死筋や不良在庫でも、在庫が増えれば利益も増えます。在庫が増えた分、売上原価が下がるからです。売れ残った在庫は、「仕入」という費用から「商品」という資産に振り替えられます。計算上、費用が減った分、見かけの利益が増えるのです。

では、社内でミス・ロス・ムダが多発している状態のままで、売上を伸ばそうとするとどうなるか?

たとえ、資金を投入しても、それが売掛金や在庫に化けてしまいます。売掛金が増えた分、売上は伸びます。在庫が増えた分、利益も出ます。

でも、なかなか資金が戻ってきません。資金繰りが圧迫されます。「勘定合って銭足らず」の状態です。

それを補うために借入金が増えます。金利が発生します。真綿で首を絞められるように資金が吸い取られます。いずれ利益が出なくなります。そうなると、残された道はリスケしかありません。

キャッシュの増減は、売上や利益の増減に先行します。ですから、日頃からキャッシュの動きに目を配る必要があります。

前年同月と比較して、試算表の現金、預金の額が減少しているのなら、どこかに問題があります。ミス・ロス・ムダが潜んでいるのです。

ISO9001でミス・ロス・ムダを退治する

「売上は七難隠す」と言いまして、売り上げが伸びていれば多少のことは大丈夫とばかりに、本質的な問題から目をそらしがちになるのが、私たち経営者の悪いクセです。

売上は伸びているのに、資金繰りに圧迫感があるというのは、明らかに不健康な状態です。

高血圧や糖尿病などの生活習慣病はサイレントキラーと呼ばれますが、会社にとってのサイレントキラーは、社内にはびこるミス・ロス・ムダです。

放っておくと、資金や商品が流れる血管を詰まらせ、借入金依存体質を招きます。

社内にはびこるミス・ロス・ムダを削ぎ落すには、従業員にこれまでの意識や行動を変えてもらう必要があります。

そのためのツールが、何を隠そうISO9001なのです。製品やサービスの品質だけではありません。従業員の仕事のやり方を改善し、仕事自体の品質を高めるのがISO9001の本来の目的です。

何も目新しい経営手法を導入する必要はありません。今あるISO9001を活用することから始めましょう。

もし、いつの間にかISO9001への興味が失せ、面倒くさいことは部下任せになっているのが実情でしたら、従業員以前に、まずは経営者である私たち自身が意識を変える必要があります。

では、具体的にISO9001をどう活用するのかを見ていきましょう。

1.ミス・ロス・ムダを見つける

まず、社内のどこで、ミス・ロス・ムダが発生しているのかを探っていきます。

そのためには、地図や道しるべが必要ですよね。

実は、御社の品質マニュアルには、すでに地図が用意されています。

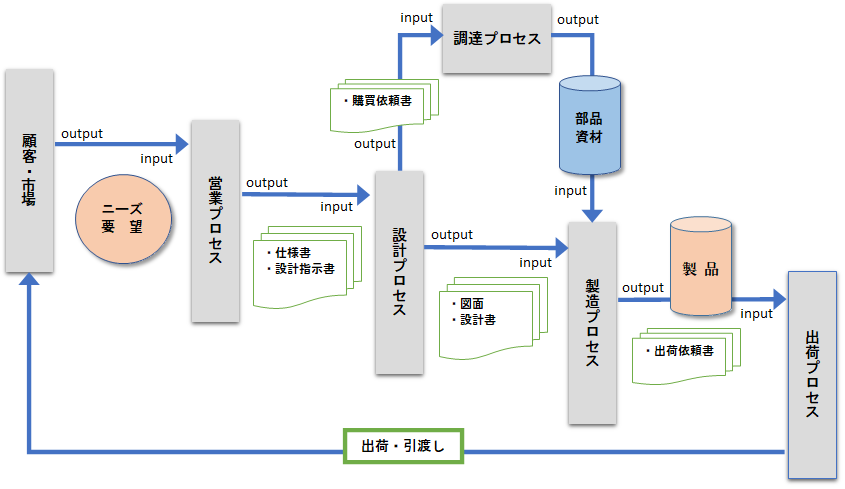

次の図をご覧ください。品質保証体系図とかプロセス図と呼ばれるものです。

ISO9001には、「社内にどんなプロセス(業務、作業)があり、それらがどのように連結して、会社全体の仕事が構成されているのかを明確にせよ」との要求事項があります。

そのため、どちらの会社の品質マニュアルにも同じような図が載ってはいますが、大雑把なものが多く、実際に活用している例はほとんどありません。はっきり言ってお飾りです。

品質保証体系図はミス・ロス・ムダを見つけるために使うものです。まずは、この図を実務に使えるレベルまで改良しましょう。

記載されているプロセスについて、実際の仕事の流れやつながりを確認しながら、さらに細かい業務フローに落とし込んでいきます。

この作業には、現場をよく知る従業員の助けが必須です。彼らが主体的に取り組めるよう環境整備をしてあげてください。

試してみるとわかりますが、この作業を行うだけでも、様々な問題点が浮かび上がってきます。

- やり方やルールが決まっておらず、各人の裁量に任されている。

- やり方やルールは決まっているが、周知されていない。

- やり方やルールは知っているが、その通りに遂行するのが困難あるいは手間がかかる。

- やり方やルールはあるが、各人の習熟度によって出来上がりにバラつきがある。

- やり方やルールがブラックボックス化していて、特定の個人しか遂行できない。

…等々

これらが、仕事が目詰まりを起こしている箇所です。

不良品が多い、不良在庫が多い、滞留在庫が多い。

従業員は時間の使い方が悪く生産性が低い。

値引販売の横行や売掛金の未回収…。

といった現象が現われています。

おそらく、薄々勘付いていたことも少なからずあるでしょう。それらを直視して対策を打つ覚悟が必要です。

2.ミス、ロス、ムダを取り除く

ミス、ロス、ムダが見つかったら、必要なアクションをとります。

- ルールがないなら基準を示す。

- 手間がかかるならやり方を工夫する。

- 未熟なら指導する。

- 必要なら設備を導入する。

その場で改善できることは、すぐに手を打ちます。

全社的な取り組みが必要なこと、他の部門の協力が必要なことなど、ある程度期間を要することは、「6.1.2 リスク及び機会への取組み計画」、「6.2.2 品質目標を達成するための計画」で管理します。

品質マニュアルの該当箇所をご覧ください。何らかの書式で段取りを計画し、進捗を管理することになっているはずです。

3.数字で確認する

ミス・ロス・ムダが継続的に低減しているかを把握するために指標を設けます。

不良率や歩留まりといった品質管理の教科書に出てくる指標に留まりません。

- 売上債権回転率(売掛金、受取手形の回収スピード)

- 商品回転率(在庫の消化スピード)

- 労働生産性(1人当たり付加価値、時間当たり利益&人件費)

…等々

あなたが会社を経営する上で必要なデータを「9.1 監視、測定、分析及び評価」の管理項目に加えます。だれが、いつ、どのように、それらのデータや情報を集計して、あなたに報告するのかをルール化しておきます。

一見、品質とは無関係な商品別、顧客別の売上・粗利額の推移を、この9.1項で月次管理している会社さんもあります。

その他、経営者が知っておくべきISO9001活用術

先述の通り、ISO9001で言うところの品質には、製品やサービスのみならず、仕事の品質も含まれます。

ということは、社内業務全般をISO9001で管理しても一向に差し支えないのです。

1.部下に報告をきちんと上げさせる

数字やデータ以外にも、顧客ニーズや競合他社動向といった経営判断に必要な情報、事故や重大クレームといった緊急な対応を要する情報等、経営者のあなたがタイムリーに手に入れたい情報については「7.4 コミュニケーション」で管理します。

どのような内容の情報を、いつ、だれが、どんな方法であなたに報告、連絡するのかを決めておきます。

2.目が届かないところをチェックする

経営者のあなたが全てのお仕事の現場を細かく見て回ることは到底不可能です。

あなたの代わりに現場の状況を観察する役目が必要です。

そこで、「9.2 内部監査」の登場です。

これは、我々ISO関係者にも問題があるのですが、内部監査では、ISO9001の要求事項一つ一つについて、その内容に沿って質問をしなければならないとの誤った認識が定着しています。

ISO9001を取得して年か経てば、個々の要求事項を実施しているか否かなんて、質問するほうも答えるほうも、はっきり言ってつまらない。その結果を報告されるあなたも正直興味がわかないはずです。

だったら、内部監査についても、あなたが本当に知りたい情報を監査員を通して収集すればよいのです。

例えば、あなたが新入社員の仕事ぶりに気を病んでいるのなら、

「新入社員は、周囲とうまくやっているか?フォローが必要な新人はいないか?」

と、そのまま監査員にたずねさせればよいのです。

「7.4 コミュニケーション」や「7.2 力量」に関連する立派な質問です。

あなたの知りたい情報は、ISO9001の要求事項のどれかに必ず関係しています。

マンネリ化した形だけの内部監査に命を吹き込みましょう。

最後に

ISO9001は“経営者が会社を動かす操縦桿”であると、私は思っています。

ISO9001を使って、会社を思いのままに操縦し、欲しい結果を手に入れてください。

ISO9001を使える操縦桿にするには、何をどのように進めていけばよいのか?

詳しくお知りになりたい方は、お問い合わせフォームからご一報ください。